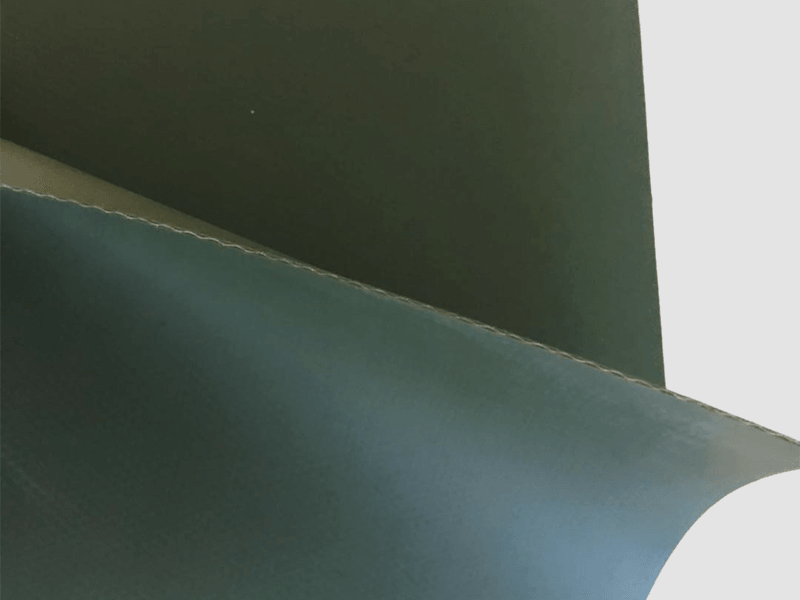

Đảm bảo rằng lớp phủ hoặc màng TPU trong Vải TPU được phân phối đều trên chất nền là một bước quan trọng trong quá trình sản xuất. Tính đồng nhất ảnh hưởng trực tiếp đến hiệu suất của vải (như chống thấm nước, hơi thở, khả năng chống mài mòn, v.v.) và chất lượng của sản phẩm cuối cùng. Sau đây là một phân tích và giải pháp chi tiết:

1. Lựa chọn và tối ưu hóa quá trình

(1) Quá trình phủ

Phương pháp loại bỏ: Sử dụng một cạp để phủ đều dung dịch TPU trên bề mặt chất nền.

Ưu điểm: Độ dày lớp phủ có thể được kiểm soát chính xác.

Thách thức: Cần phải đảm bảo rằng chất nền phẳng và áp suất cào là phù hợp, nếu không độ dày của lớp phủ có thể không đồng đều.

Các biện pháp tối ưu hóa: Điều chỉnh góc, tốc độ và áp lực để đảm bảo phân phối lớp phủ đồng đều.

Phương pháp phun: Sử dụng súng phun để nguyên tử hóa dung dịch TPU và phun nó lên chất nền.

Ưu điểm: Thích hợp cho các chất nền với hình dạng phức tạp.

Thách thức: Tích lũy hoặc rò rỉ cục bộ có thể xảy ra trong quá trình phun.

Các biện pháp tối ưu hóa: Kiểm soát khoảng cách phun, tốc độ và tính đồng nhất của vòi phun để đảm bảo phạm vi bảo hiểm hoàn toàn.

Phương pháp nhúng: nhúng chất nền vào giải pháp TPU, sau đó lấy nó ra và chữa nó.

Ưu điểm: Hoạt động đơn giản, phù hợp cho sản xuất quy mô lớn.

Thách thức: Thời gian nhúng, tốc độ và nồng độ giải pháp có thể ảnh hưởng đến tính đồng nhất của lớp phủ.

Các biện pháp tối ưu hóa: Kiểm soát chính xác thời gian nhúng và độ nhớt dung dịch để tránh quá dày hoặc quá mỏng.

(2) Quá trình cán

Đất nóng chảy: Làm nóng màng TPU và nhấn nó bằng chất nền.

Ưu điểm: Độ dày của màng TPU có thể kiểm soát được, phù hợp cho các ứng dụng hiệu suất cao.

Thách thức: Sự phân bố không đồng đều của nhiệt độ và áp suất có thể gây ra liên kết kém hoặc bong bóng.

Các biện pháp tối ưu hóa: Sử dụng thiết bị nhấn nóng chính xác để đảm bảo phân phối nhiệt độ và áp suất đồng đều.

Tấm dán kết dính: Sử dụng chất kết dính để liên kết màng TPU với chất nền.

Ưu điểm: Tính linh hoạt cao, phù hợp cho chất nền của các vật liệu khác nhau.

Thách thức: Phân phối không đồng đều của chất kết dính có thể gây gọt vỏ hoặc nếp nhăn.

Các biện pháp tối ưu hóa: Sử dụng thiết bị phủ keo tự động để đảm bảo độ dày chất kết dính nhất quán.

2. Tính chất vật chất và tiền xử lý

(1) Tính chất lưu biến của vật liệu TPU

Các tính chất lưu biến của các giải pháp TPU hoặc tan chảy (như độ nhớt và tính lưu động) là rất quan trọng đối với tính đồng nhất của lớp phủ.

Các biện pháp tối ưu hóa: Điều chỉnh trọng lượng phân tử TPU, tỷ lệ dung môi và nhiệt độ để đảm bảo rằng vật liệu có tính lưu động tốt trong quá trình xử lý.

(2) Xử lý bề mặt chất nền

Độ nhám, độ sạch và tính ưa nước của bề mặt cơ chất sẽ ảnh hưởng đến sự kết dính và phân bố của TPU.

Các biện pháp tối ưu hóa:

Tiền xử lý chất nền (như mài, làm sạch hoặc xử lý corona) để cải thiện năng lượng bề mặt của nó.

Đảm bảo rằng chất nền khô và không dầu để tránh ảnh hưởng đến hiệu ứng liên kết.

3. Độ chính xác và điều khiển thiết bị

(1) Thiết bị tự động

Việc sử dụng các thiết bị tự động có độ chính xác cao có thể cải thiện đáng kể tính đồng nhất của lớp phủ hoặc cán.

Các biện pháp tối ưu hóa:

Sử dụng thiết bị có chức năng giám sát thời gian thực để tự động điều chỉnh độ dày lớp phủ hoặc các thông số dán.

Sử dụng các cảm biến để phát hiện độ dày của lớp phủ và phân phối và độ lệch chính xác theo thời gian.

(2) Kiểm soát nhiệt độ và kiểm soát áp suất

Trong quá trình làm nóng nóng hoặc đúc báo chí nóng, tính đồng nhất của nhiệt độ và áp suất là rất quan trọng.

Các biện pháp tối ưu hóa:

Sử dụng hệ thống kiểm soát nhiệt độ nhiều vùng để đảm bảo nhiệt độ tấm sưởi phù hợp.

Sử dụng các con lăn linh hoạt trong quá trình cán để thích nghi với các bất thường bề mặt nhỏ trên đế.

4. Tối ưu hóa các tham số quy trình

(1) Độ dày lớp phủ

Độ dày lớp phủ cần được tối ưu hóa dựa trên các yêu cầu ứng dụng cụ thể.

Các biện pháp tối ưu hóa:

Xác định phạm vi độ dày lớp phủ tối ưu dựa trên hiệu suất mục tiêu (ví dụ: chống thấm nước, hơi thở).

Đo độ dày lớp phủ thường xuyên trong quá trình sản xuất để đảm bảo tính nhất quán.

(2) Điều kiện bảo dưỡng

Các điều kiện bảo dưỡng (ví dụ: nhiệt độ, thời gian) của lớp phủ TPU hoặc màng có tác động quan trọng đến tính đồng nhất.

Các biện pháp tối ưu hóa:

Đảm bảo phân phối nhiệt độ đồng đều trong lò nướng.

Tránh bảo dưỡng thời gian quá dài hoặc quá ngắn để ngăn chặn vết nứt hoặc bảo dưỡng không hoàn toàn của lớp phủ.

5. Kiểm soát và kiểm tra chất lượng

(1) Giám sát thời gian thực

Sử dụng công nghệ phát hiện trực tuyến (ví dụ: thước đo độ dày laser, hệ thống kiểm tra trực quan) để theo dõi tính đồng nhất của lớp phủ trong thời gian thực trong quá trình sản xuất.

Các biện pháp tối ưu hóa:

Đặt ngưỡng báo động để tự động dừng và kiểm tra khi độ lệch độ dày vượt quá phạm vi đặt.

(2) Kiểm tra hiệu suất

Kiểm tra hiệu suất của vải TPU sau khi sản xuất để xác minh tính đồng nhất và chức năng của nó.

Các mục kiểm tra:

Kiểm tra độ dày: Sử dụng máy đo độ dày micromet hoặc đa điểm để phát hiện độ dày của các khu vực khác nhau.

Thử nghiệm chống thấm nước: Đánh giá tính đồng nhất và niêm phong lớp phủ thông qua thử nghiệm áp suất nước.

Kiểm tra độ thở: Xác minh xem lớp phủ có ảnh hưởng đến độ thở của chất nền hay không.

6. Các trường hợp và giải pháp thực tế

(1) Quần áo ngoài trời

Trong quần áo ngoài trời, lớp phủ TPU cần phải chống thấm nước vừa thoáng khí. Nếu lớp phủ không đồng đều, nó có thể gây ra sự cố không thấm nước hoặc giảm hơi thở ở một số khu vực nhất định.

Giải pháp: Sử dụng thiết bị cào có độ chính xác cao và kết hợp nó với công nghệ giám sát độ dày trực tuyến.

(2) Quần áo bảo vệ y tế

Quần áo bảo vệ y tế yêu cầu lớp phủ TPU phải có tính đồng nhất cao để đảm bảo không thấm. Nếu lớp phủ có lỗ kim hoặc độ dày không đều, nó có thể gây ra sự xâm nhập của chất lỏng hoặc virus.

Giải pháp: Trẻ trước chất nền trước khi dán và sử dụng thiết bị dán nóng nóng có độ chính xác cao.

(3) Nội thất ô tô

Các loại vải TPU trong nội thất ô tô cần phải chịu nhiệt, chống mài mòn và có vẻ ngoài nhất quán. Nếu lớp phủ không đồng đều, nó có thể ảnh hưởng đến độ chạm và độ bền.

Giải pháp: Sử dụng thiết bị phủ keo tự động kết hợp với hệ thống điều khiển nhiệt độ nhiều vùng.

Đảm bảo rằng vải TPU được phân phối đều trên chất nền đòi hỏi nhiều khía cạnh, bao gồm lựa chọn quy trình, tính chất vật liệu, độ chính xác của thiết bị, tối ưu hóa tham số quá trình và kiểm soát chất lượng. Thông qua thiết kế quy trình khoa học và quản lý sản xuất nghiêm ngặt, vấn đề lớp phủ không đồng đều hoặc phim có thể được giải quyết một cách hiệu quả, do đó cải thiện hiệu suất và độ tin cậy của vải TPU.

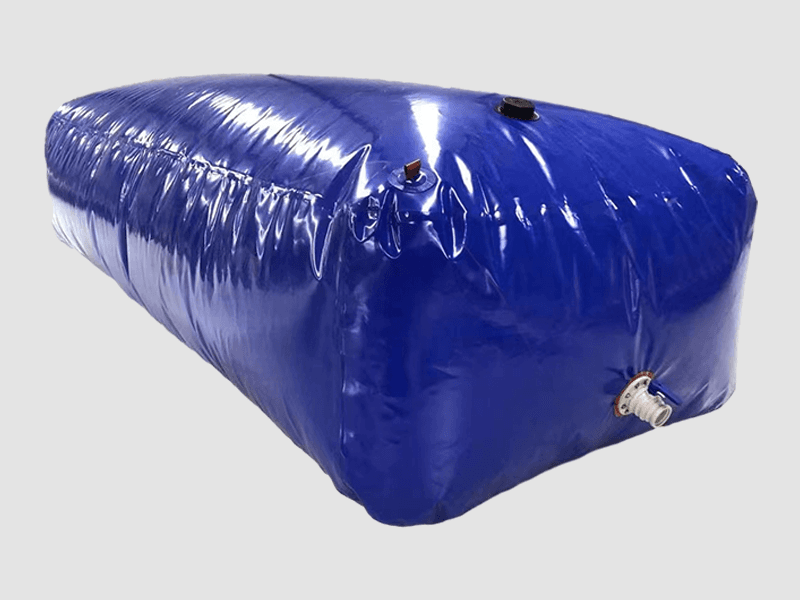

Sản phẩm khuyến cáo